电解电容焊片式引脚焊接提升的可靠性研究及应用

发表时间: 2024-03-12 03:06:38 作者: 常见问题

作者:杨守武,李帅,张秀凤(格力电器(合肥)有限公司,合肥 230088)

:针对高压电解电容与PCB焊接出现大量通孔问题,本文从电解电容焊接情况、器件结构、工艺设计可靠性、不一样的品牌等方面做对比分析。通过焊接存在的失效机理分析、器件结构及工艺对比、超景深微镜等设备对器件进行全面分析论断,分析结果验证情况表明:电解电容焊片式引脚工艺存在不同,有亮锡工艺及雾锡工艺,跟进生产过程数据推进优化整改,提升电解电容焊片式引脚与PCB焊接质量的可靠性。

电路板不同器件间的相互连接主要通过焊接实现,从而将电路中不同器件的逻辑功能有效传递,保证控制器功能正常运行,并有效完成用户给定指令工作。电解电容对电路板主要作用有:隔直流、去耦、耦合、滤波、储能、自举等,同时对保护电路避免被过电压击穿有不可或缺的作用,是维护电路稳定工作的基石。高压电解电容对电路的作用更加重要,主要工作在强电部分,若焊接失效会导致电解电容功能无法在整个电控电路中实现,最终导致电路失效。本文从器件结构及工艺流程、设计匹配、失效因素等方面进行分析,整改方案思路可以为同类型焊接失效分析整改提供借鉴和参考[1-3]。

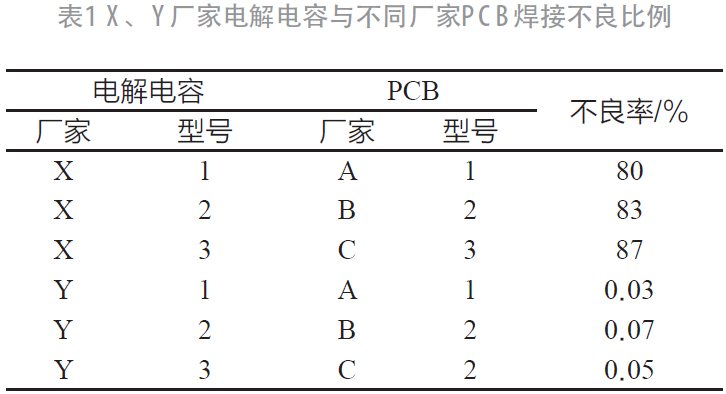

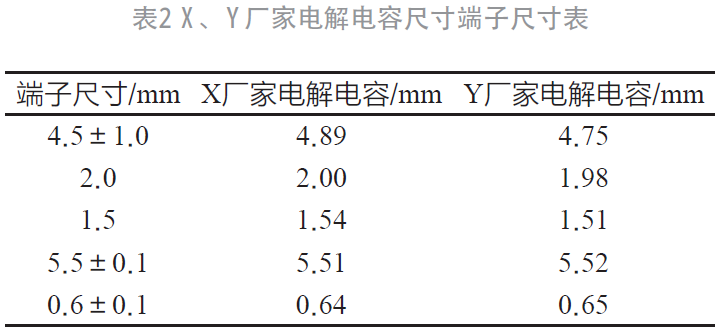

空调控制器引入使用X、Y 厂家不同型号的高压电解电容,在使用X 厂家高压电解电容时,生产过程中经常反馈电解电容与现象,存在大量上锡、通孔故障现象,该问题已经严重影响过程装配质量及售后质量,用户安装存在电解电容焊接异常主板长期使用后导致整机运行出现失效问题,引发售后投诉异常。该焊接异常PCB型号不集中、电解电容型号不集中、存在电解电容引脚焊接不良位置分散等现象,问题急需攻克解决。

2.1 对焊接存在异常现象核实,X 厂家电解电容样品焊接存在通孔现象(图1 电解电容焊接异常1)及上锡不饱满现象(图1 电解电容焊接异常2),X 厂家电解电容焊接失效位置不集中,正极与负极都存在焊接不良现象,且焊接不良率同样高。

2.2 对X 厂家电解电容焊接通孔、上锡不良样品通过员工手工加锡验证,加锡后,焊接外观核实符合要求,此方法存在影响装配效率及增加主板操作后产品质量可靠性风险,应从前端设计风险隔离。

线体波峰焊参数调整后,通孔现象改善效果不明显,说明波峰焊设备参数调整对焊接改善非关键作用。

焊接异常涉及的3 种型号PCB 焊盘结构分别为:A厂家PCB 型号1、B 厂家PCB 型号2、C 厂家PCB 型号3,PCB 焊盘皆一致。部分PCB 如图3 ~图5 所示。图中,左为正面,右为反面。

对使用焊片式引脚电解电容插装的PCB,对应插装为封装设计聚热环、中间增加排气孔,具体如图6。

同样插装焊片式引脚电解电容的不同型号PCB 结构上无差异,PCB 都有聚热环、有排气孔设计,设计都符合要求。

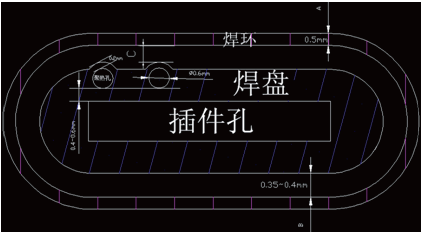

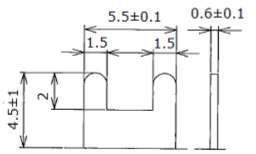

1)焊片式引脚电解电容不同型号的引脚尺寸一致,测试电解电容引脚尺寸与图纸一致(如图7),具体如表2。

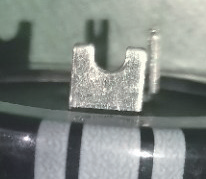

对比引脚工艺发现,X 厂家为亮锡工艺,Y 厂家引脚为雾锡工艺,引脚工艺存在不同,如图8 ~图9,其中,左为电解电容,右为引脚放大500 倍。

通过物料对比分析PCB 设计差距上无异常,电解电容物料尺寸上无异常,主要为电解电容引脚工艺存在不同,导致焊接质量差异化。

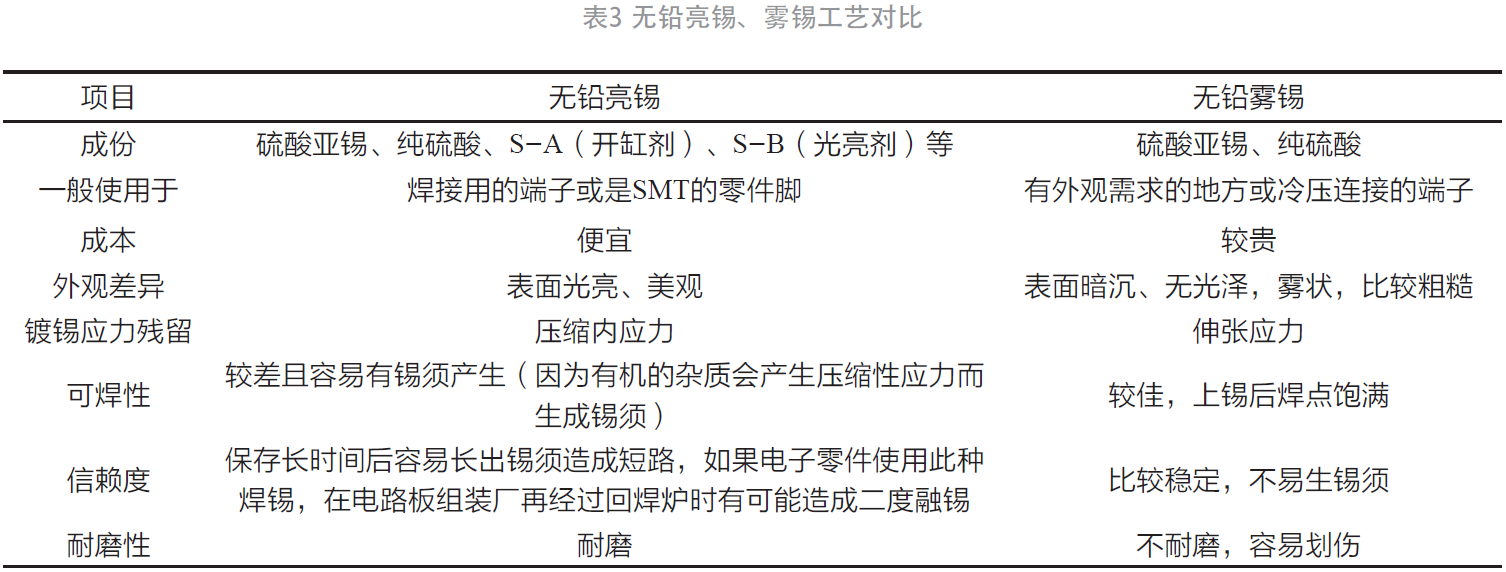

自家电行业推行禁用含铅的电子产品后,电子制造业为了符合RoHS 的新规范,取代原本电子零件引脚的锡铅表面处理,出现了各种表面处理方法,其中镀全锡被很多零件厂商所接受且使用,但镀全锡又分为雾锡(Matte tin) 及亮锡(Bright tin)两种,在焊锡的工艺上也衍生出了新的问题,例如焊锡不良、爬锡不良(Deweting)、锡须产生等,这些都会影响到产品的可靠度,造成售后投诉,甚至可能造成产品退货的问题。对雾锡(Matte tin)及亮锡(Bright tin)工艺进行整理对比,具体如表3。

1)推进X 厂家电解电容型号1、2、3 采用雾锡工艺的焊片式引脚送样来货,产品验证上锡可靠性良好,使用在其它同类型带有焊片式电解引脚封装的PCB,未再反馈不良现象。

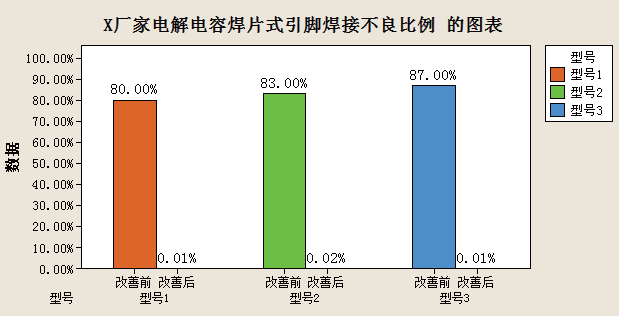

2)X 厂家电解电容焊片式引脚结构,采用雾锡工艺后使用数据如下,改善前、后电解电容与PCB 焊接不良比率下降明显(如图10)。

通过对不同厂家PCB、电解电容产品单体结构分析,并从焊接失效机理、失效因素、结构可靠性、工艺等多方面进行核实,对改善后产品单体结构可靠性对比论证,发现需从器件本身进行整改。改善后作对比分析,整改后效果明显。对电解电容焊片式引脚工艺调整,对分析评估类似焊片式引脚提升焊接可靠性有良好借鉴作用。焊接异常有多方面因素,生产的全部过程设备、PCB 匹配设计对焊接质量因素同样重要。通过此次整改,在引入开发时需对电解电容焊片式引脚电解电容焊接可靠性进行充分验证评估,并跟踪生产的全部过程收集整理数据,以提高产品的结构可靠性,提升电子元件焊接一次通过率。